مقاوم سازی سازه های بتنی

همان گونه که در دیگر بخشها توضیح داده شد، بدلیل اینکه درصد بسیار زیادی از فرآیند اجرای سازه های بتنی مانند: فونداسیون ها ، تیرها ، دالها ، ستون ها و دیوارهای برشی همگی توسط نیروی انسانی و عوامل موجود در کارگاه انجام می گردد لذا کنترل کیفیت اجرای کار در اینگونه سازه ها بسیار مشکل می باشد . در یک سازه ساخته شده از بتن فقط میلگردهای سازه مورد نظر در کارخانه تولید گردیده و می توان به فرآیند تولید و رعایت استانداردهای لازم مطمئن بود . اما دیگر بخشهای مراحل ساخت حتی با وجود اینکه بتن مورد نیاز برای پروژه از کارخانجات تولید بتن خریداری شود با توجه به اینکه رعایت استانداردهای لازم در تهیه و تولید بتن با کیفیت در کلیه کارخانه های تولید بتن مشکل می باشد و همچنین کیفیت بتن مختص تولید بتن نبوده و مراحل حمل و تخلیه و عمل آوری و جا انداختن آن و حتی کیورینگ و مواظبت و نگهداری از آن در بدست آوردن بتنی مرغوب در سازه اجرا شده نقش مهمی را دارا می باشد .

در نتیجه امکان ایجاد خطا در کار، پایین بودن کیفیت اجراء و عدم ساخت بتن مناسب می تواند مشکلات و مسائل متعددی را در سازه بتنی ایجاد کرده و در صورت عدم تامین مقاومت فشاری لازم در بتن اجرا شده باعث روی آوردن عوامل اجرایی کارفرما به مقاوم سازی بتن در سازه های بتنی می گردد.

بنابراین مقاوم سازی سازه های بتنی یا مقاوم سازی بتن به دلیل وجود عوامل انسانی در فرآیند ساخت به مراتب بیشتر از مقاوم سازی سازه های فولادی می باشد و مهمتر از آن روش بهسازی و مقاوم سازی سازه های بتنی از پیچیدگی بیشتری برخوردار می باشد.

آنچه در این مقاله خواهید خواند :

۱. مقاوم سازی سازه های بتنی

۲. علت مقاوم سازی سازه های بتنی چیست؟

۳. سازه های بتنی

۴. مطالعات اولیه آسیب پذیری سازه

۵. انواع روش های مقاوم سازی سازه بتن

۶. مقاوم سازی با frp در سازه های بتنی

۷. مقاوم سازی با تعمیر سطوح

۸. مقاوم سازی سازه های بنایی

۹. جداسازی لرزه ای چیست؟

۱۰. مزایا و معایب سیستم جداسازی لرزه ای

۱۱. هدف استفاده از جداساز لرزه ای چیست؟

۱۲. کاربرد ورق یا کامپوزیت frp در روش های مقاوم سازی سازه های بتنی چیست؟

۱۳. مزایای کامپوزیت های پلیمری frp

۱۴. ترمیم و تقویت سازه های بتنی

۱۵. تقویت سازه های بتنی با ژاکت فولادی

۱۶. تقویت سازه های بتنی با استفاده از ژاکت بتنی

۱۷. تقویت سازه های بتنی با دیوار برشی

مقاوم سازی سازه های بتنی:

سازه های بتنی و مقاوم سازی سازه های بتنی در حین اجرا سازه ممکن است با معضلاتی روبه رو شود و یکی از معایب اجراء سازه های بتنی صرف نیروی کار جهت تهیه بتن در کارگاه و عدم ساخت قطعات در کارخانه و جلوگیری از نیروی انسانی در فرآیند ساخت قطعات می باشد.

به طور مثال در پروژه های فولادی قسمت اعظم فرآیند ساخت اسکلت در کارخانه توسط دستگاه صورت گرفته و فقط مراحل مونتاژ و نصب نهایی قطعات در کارگاه توسط نیروی انسانی صورت می گیرد که مرحله مونتاژ می تواند جوشکاری و یا بتن پیچ و مهره اتصالات باشد.

علاوه بر این سرعت اجرا سازه های فولادی بسیار بالا تر از سازه های بتنی می باشد زیرا در سازه های بتنی زمان خاصی را باید به گیرش بتن اختصاص داد و تا زمانی که سازه بتنی به مقاومت خاص خود نرسد نمی توان به سرعت به ساخت بقیه پروژه پرداخت.

علت مقاوم سازی سازه های بتنی چیست؟

در کل هر سازه ایی که ساخته می شود، ممکن است گاهی اوقات بر اثر وجود عواملی به مقاوم سازی نیاز داشته باشد، مقاوم سازی سازه های بتنی امری دور از ذهن نمی باشد و دلایل مختلفی دارد که به صورت زیر به آن ها اشاره می شود:

- وجود اشتباهات در هنگام طراحی و اجراء

- از بین رفتن تمام یا بخشی از سازه به دلیل فرسودگی میلگردهای فلزی

- اعمال تغییرات در کاربری ساختمان

- در برخی نقاط کیفیت ساخت بدلایل مختلفی پایین است که سبب بروز شرایط نامطلوب در سازه و لزوم اجرای مقاوم سازی سازه های بتنی در آن می شود

موارد ذکر شده در بالا از علل اساسی نیاز به مقاوم سازی سازه های بتنی می باشد. معمولا بعد از وقوع زلزله نیز اگر برای سازه بتنی مشکلاتی به وجود آمده باشد، سعی می کنند که آن مشکلات را بر طرف سازند، بنابراین می توان اذغان داشت که مهندسان بعد از وقوع زمین لرزه نیز به مقاوم سازی سازه بتنی یا سازه فولادی نیز می پردازند، البته نکته بسیار مهم این است که قبل از ساخت سازه بتنی و سازه فولادی باید تمامی نکات مربوط به طراحی و اجرا رعایت شود. روش های طراحی سازه های بتن آرمه باید بر اساس آیین نامه روز و رعایت نکات ایمنی مربوط به آن باشد تا سازه از ایمنی بالا در هنگام بارهای آسیب زا برخوردار باشد.

سازه های بتنی :

همان گونه که در دیگر بخشها توضیح داده شد، بدلیل اینکه درصد بسیار زیادی از فرآیند اجرای سازه های بتنی مانند: فونداسیون ها ، تیرها ، دالها ، ستون ها و دیوارهای برشی همگی توسط نیروی انسانی و عوامل موجود در کارگاه انجام می گردد لذا کنترل کیفیت اجرای کار در اینگونه سازه ها بسیار مشکل می باشد . در یک سازه ساخته شده از بتن فقط میلگردهای سازه مورد نظر در کارخانه تولید گردیده و می توان به فرآیند تولید و رعایت استانداردهای لازم مطمئن بود . اما دیگر بخشهای مراحل ساخت حتی با وجود اینکه بتن مورد نیاز برای پروژه از کارخانجات تولید بتن خریداری شود با توجه به اینکه رعایت استانداردهای لازم در تهیه و تولید بتن با کیفیت در کلیه کارخانه های تولید بتن مشکل می باشد و همچنین کیفیت بتن مختص تولید بتن نبوده و مراحل حمل و تخلیه و عمل آوری و جا انداختن آن و حتی کیورینگ و مواظبت و نگهداری از آن در بدست آوردن بتنی مرغوب در سازه اجرا شده نقش مهمی را دارا می باشد .

در نتیجه امکان ایجاد خطا در کار، پایین بودن کیفیت اجراء و عدم ساخت بتن مناسب می تواند مشکلات و مسائل متعددی را در سازه بتنی ایجاد کرده و در صورت عدم تامین مقاومت فشاری لازم در بتن اجرا شده باعث روی آوردن عوامل اجرایی کارفرما به مقاوم سازی بتن در سازه های بتنی می گردد.

بنابراین مقاوم سازی سازه های بتنی یا مقاوم سازی بتن به دلیل وجود عوامل انسانی در فرآیند ساخت به مراتب بیشتر از مقاوم سازی سازه های فولادی می باشد و مهمتر از آن روش بهسازی و مقاوم سازی سازه های بتنی از پیچیدگی بیشتری برخوردار می باشد.

بخش اول جهت انجام تقویت و مقاوم سازی سازه های بتنی به صورت زیر می باشد:

مطالعات اولیه آسیب پذیری سازه :

ذکر این نکته ضروری است که بحث مقاوم سازی ساختمان های در حال اجرا با بهسازی لرزه ای سازه ساختمان های در حال بهره برداری کاملاً ۲دو معقوله جدا از هم می باشد و تفاوت های بسیاری با یکدیگر دارند. در بحث مقاوم سازی سازه ساختمان های در حال اجرا یک بخش یا المان از سازه و یا حتی کل سازه به دلیل اشتباه در اجراء یا طراحی و یا عدم به کارگیری مصالح و نیروی انسانی ماهر و حتی کیورینگ از بتن دچار اشکال گردیده و عضو مربوطه دارای نقص می باشد .لذا عضو مورد نظر قادر به تحمل نیروهای وارده از سازه به خود را نداشته و عملکردی ناقص را از خود نشان می دهد.

بنابراین جهت رفع معضل پیش آمده می بایست آن عضو یا المان مورد نظر مقاوم سازی و تقویت گردیده تا بتواند در فرآیند کنش و اندر کنش نیروهای وارده داخلی نقش مناسبی را ایفاء نماید و این تقویت و مقاوم سازی باید به گونه ایی صورت گیرد که نقص المان سازه ایی مورد نظر را به طور کلی بر طرف نموده تا همانگونه که ذکر شد، عضو تقویت شده در هنگام بهره برداری دچار مشکل نشود.

اما در بهسازی لرزه ای سازه ساختمانهای اجراء شده و در حال بهره برداری احتمال دارد که سازه دارای هیچ گونه ایراد و اشکالی نبوده و طراحی و محاسبات سازه در آن زمان و اجراء کلیه مصالح و مواد مصرفی توسط نیروی کاری ماهر به صورت کامل اجراء گردیده باشد . اما بعد از گذشت مدت زمانی از بهره برداری پروژه و استفاده کارفرما از ابنیه مذکور بنا به دلایلی مانند تغییر کاربری و یا تغییر و تکمیل آئین نامه های طراحی سازه خصوصاً در خصوص بارهای لرزه ای وارده بر سازه احساس می گردد که سازه مورد نظر نتواند در برابر بارهای تغییر یافته یا نیروی جانبی زلزله مقاومت نموده و نیازمند تقویت و مقاوم سازی سازه مورد نظر در این خصوص می باشد.

لذا با فرض صحیح بودن محاسبات سازه مذکور در زمان طراحی و نیز فرض صحت اجراء و عمل کرد صحیح سازه در برابر نیروهای وارده بر آن با بهره گیری از آئین نامه های طرح بهسازی لرزه ای سازه و در نظر گرفتن کلیه ظرفیت های مرتبط با اعضاء سازه و بهره گیری از ظرفیت شکل پذیر اجزا ، نسبت به ارائه طرح مقاوم سازی و تقویت سازه اقدام می گردد. بنابراین بهسازی و آسیب پذیری لرزه ای سازه ساختمان های در حال استفاده تفاوت عمده ای با مقاوم سازی سازه ساختمان های در حال اجرا داشته و هر یک در جای مناسبی کارایی خواهد داشت.

انواع روش های مقاوم سازی بتن:

مقاوم سازی سازه های بتنی با روش های متفاوتی صورت می گیرد که با توجه به مشکل پیش آمده و اینکه عضو یا اعضای مورد نظر به چه دلیل ضعیف بوده و نیاز به مقاوم سازی دارد مهندس طراح می توان هر کدام از روش های مقاوم سازی بتن را متناسب با محدودیت های پروژه و کارایی بالا و در نظر گرفتن هزینه اجرا انتخاب نماید . بنابراین مهندس طراح مقاوم سازی با توجه به میزان بودجه در نظر گرفته شده برای مقاوم سازی سازه های بتنی می تواند یکی از روش های مقاوم سازی و تقویت سازه را بر گزیند، شایان ذکر است که یکی از روش های مقاوم سازی سازه های بتنی استفاده از روش FRP می باشد و بر خلاف تصور بعضی از مهندسین استفاده از الیاف FRP معجزه نمی کند و نمی تواند حلال تمام مشکلات پیش آمده در سازه بتنی باشد.

تأثیر کاهش جرم سازه در مقاوم سازی سازه ها:

با این کار می توان با حذف یک یا تعداد بیشتری از طبقات، همانند شکل پایین، یا کاهش وزن دیوارهای ساختمان و وزن کفسازی و نازک کاری مانند استفاده از دیوارهای کناف در دیوارهای اطراف ساختمان و پارتیشن ها و عدم اجرای نمای سنگین و سنگفرش در سطح طبقات از مقاوم سازی ساختمان کاست . باید بیان شود که با حذف جرم ساختمان و سازه و کاهش ارتفاع ساختمان پریود سازه کاهش می یابد. بنابراین با کاهش پریود سازه مقاومت آن افزایش می یابد و به مقاومت مورد نظر دست می یابیم. به بیان دیگر می توان گفت کاهش جرم ساختمان مقدار نیروی جانبی وارد به سازه ناشی از زلزله را کاهش می دهد و می توان از این طریق ساختمان را تقویت نمود.

مقاوم سازی با FRP در سازه های بتنی :

یکی از روش های مقاوم سازی سازه های بتنی استفاده از مقاوم سازی با FRP می باشد. این روش به لحاظ اقتصادی با روش های سنتی مقاوم سازی ساختمان قابل رقابت بوده و هم چنین دارای قابلیت اجرای سریع و آسان می باشد بنابراین طراحان سازه علاقه بسیاری به این روش دارند تا به وسیله آن بتوانند سازه مورد نظر را مقاوم سازی کنند.

مقاوم سازی با الیاف پلیمری نسبت به روش های سنتی مانند استفاده از ژاکت بتنی مشکل کمتری در کاربری ساختمان زمانی که اجرا می شوند ایجاد می کند.

از دیگر مزایای مقاوم سازی با FRP در سازه های بتنی نسبت بالای مقاومت الیاف FRP نسبت به وزن آن می باشد. در علم مهندسی عمران سختی از عوامل بسیار مهم و تأثیر گذار در اجزای سازه ای می باشد. بنابراین باید به هنگام انتخاب سیستم طراحی جهت مقاوم سازی با FRP به این نکته توجه نمود که بکارگیری الیاف FRP باعث افزایش سختی عضو تقویت شده نمیگردد و فقط بر روی برخی تلاشهای عضو مانند افزایش مقاومت خمشی ، یا برشی و پیچشی اثر گذار خواهد بود.

ترمیم و بهسازی بتن با تعمیر سطوح بتنی :

ترمیم , اصلاح و بهسازی بتن های آسیب دیده و یا شن زده و به اصطلاح کرمو معمولاً با تعمیر سطوح آن انجام شده و از روش های متداول مقاوم سازی سطحی سازه های بتنی می باشد. تکنیک های متفاوتی برای ترمیم یا تعمیر سطوح بتن وجود دارد که مهم ترین آن ها استفاده از ملات ترمیمی و توری سیمی یا بتن پاشی است. این روش ها به طور طبیعی جهت اصلاح پوشش خارجی سطوح بتنی بوده و با انجام اینکار بر روی ظاهر معماری و تاریخی بنا تأثیر گذار بوده و از جمله نقاط ضعف این نوع ترمیم یا مرمت آثار باستانی می باشد.

مقاوم سازی سازه های بنایی:

روش های مقاوم سازی ساختمانهای بنایی بسیار متفاوت و مختلف بوده و به وسیله FRP هم می توان اینگونه بناها را تقویت و بهسازی نمود . روش استفاده از الیاف FRP پوشاندن بخشهایی از المانهای دیوار های باربر توسط یک یا چند لایه از مواد FRP میباشد. مطالعات نشان داده است که این روش میتواند بر روی یک و یا دو طرف از سطح دیوار بدون هیج گونه تأثیر خارج از صفحه جهت تقویت دیوار های باربر مفید واقع شود . اما تقویت و بهسازی ساختمان های بنایی به سادگی و راحتی که مطرح گردید نبوده و امکان دارد که چندین روش مختلف جهت تقویت یک بنای نیمه اسکلت یا بنایی بکار گرفته شود و طراحی و تهیه نقشه های تقویت و مقاوم سازی این نوع ساختمانها نیاز به مهندسین مجرب و حرفه ای داشته تا با تقویت انجام شده ساختمان مورد نظر بتواند عملکرد مناسبی به هنگام وقوع زلزله از خود نشان دهد. معمولا نوع استفاده از الیاف FRP در تقویت دیوارهای حمال و باربر در ساختمان های نیمه اسکلت و به اصطلاح بنایی ارتباط با چگونگی نیازمندی تقویت دیوارهای مذکور دارد و با توجه به نیاز به کنترل دیوار جهت مقابله با نیروهای درون صفحه این امکان وجود دارد تا با استفاده از نوارهای FRP به شکل X تاثیر مناسبی بر دیوار اعمال داشت . یا با تعبیه نوارهای عمودی بصورت جداگانه می توان مقاومت و سختی عمود بر صفحه عضو را بالا برد . ورقها و شیت های FRP که به وسیله پوشش های اپوکسی به دیوار متصل میشوند، اجزای واحد و منفرد بنایی مانند آجر را به یک دیگر متصل مینمایند و به پخش یکنواخت و توزیع مناسب نیروهای درون صفحه ای و حتی خارج صفحه ای کمک مینمایند.

در یک ساختمان بنایی غیر مسلح معمولی ، اتلاف انرژی وارده ناشی از زلزله از طریق تکانه ها و لغزش واحدهای بنایی (آجر) در طول ترکهای اولیه انجام میگیرد. بنابراین با پوشش FRP بر روی دیوار از این رفتار جلوگیری شده و با اجرای صحیح اتصالات FRP این اتلاف انرژی به سمت الیاف FRP حرکت کرده و با تغییر شکل و یا گسیخته شدن آن انرژی مستهلک می گردد. البته اینگونه رفتار میتواند منجر به گسیختگی شکننده تری نسبت به حالت عادی شود. اما بهتر است که در هنگام ساخت سازه های بنایی آن ها را مسلح کنیم، منظور از مسلح کردن سازه های بنایی کاشت میلگرد و اجرای کلاف های افقی و قائم در قسمت هایی از دیوار ها می باشد.

روش های مختلف مقاوم سازی سازه های بتنی ؟

هر یک از روش های مقاوم سازی مختص بتن را انتخاب کرد، مهندس طراح با توجه به در نظر گرفتن صرفه اقتصادی ، کارایی و عملکرد روش مذکور و مناسب بودن آن برای پروژه مورد نظر با توجه به محدودیت های احتمالی پروژه ، یکی از روش های مقاوم سازی و تقویت سازه را بر گزیند، از جمله روش های مقاوم سازی ساختمان بتنی می توان به موارد زیر اشاره داشت :

- استفاده از الیاف FRP

- بهره گیری از ژاکت بتنی و ژاکت فلزی

- اضافه کردن المان های بسیار مهم و بارگیر مانند دیوار های برشی

- استفاده از سیستم جداساز لرزه ایی و ...

مهم ترین مزایای مقاوم سازی سازه های بتنی با استفاده از روش FRP نسبت به سایر روش های مقاوم سازی به شرح زیر هستند :

- مقاوم سازی سازه های بتنی با استفاده از FRP بسیار سریع تر از سایر روش های مقاوم سازی می باشد و در زمان نیز صرفه جویی خواهد داشت.

- مقاوم سازی سازه های بتنی با استفاده از روش FRP نیاز به تخریب بخش های کمتری از اجزای سازه ای در مقایسه با سایر روش های مقاوم سازی است . بنابراین تا حدی اجرای آن در استفاده از الیاف FRP راحت تر از دیگر روش های تقویت سازه های بتنی می باشد.

- پس از انجام مقاوم سازی سازه های بتنی با استفاده از الیاف FRP ، نیاز به بازسازی کمتری در بخش هایی از سازه که مقاوم سازی در آن صورت گرفته است در مقایسه با سایر روش های مقاوم سازی می باشد.

- مقاوم سازی سازه های بتنی با استفاده از FRP در بیشتر موارد ارزان تر و مقرون به صرفه تر از سایر روش های مقاوم سازی است.

- مقاوم سازی سازه های بتنی با استفاده از FRP به مرور زمان دچار خوردگی نمی شود. ( در مقایسه با بعضی روش های مقاوم سازی سنتی مانند ژاکت فولادی)

- مقاوم سازی سازه های بتنی با استفاده از FRP در مجاورت مصالح ساختمانی (مانند گچ و خاک) دچار خوردگی نمی شود ( در مقایسه با برخی روش های مقاوم سازی سنتی مانند ژاکت فولادی ) .

- مقاوم سازی سازه های بتنی با استفاده از FRP مبتنی بر فن آوری های نوین است ( در مقایسه با سایر روش های مقاوم سازی سنتی ) و بنابراین روش های مقاوم سازی سازه های بتنی با استفاده از FRP هرروز در حال تکامل و پیشرفت می باشد .

- مقاوم سازی سازه های بتنی با استفاده از FRP دارای کد ها و آیین نامه های خاص برای مقاوم سازی با FRP می باشد در حالی که بیشتر روش های مقاوم سازی سنتی مبتنی آیین نامه های عمومی هستند ( مانند مقاوم سازی به روش ژاکت بتنی و مقاوم سازی به روش ژاکت فولادی ).

- برای کنترل کیفیت مقاوم سازی سازه های بتنی با استفاده از FRP روش های مشخصی مانند تست Pull Off وجود دارد که برای اطمینان از عملکرد صحیح سیستم مقاوم سازی با FRP باید پس از اجرای عملیات مقاوم سازی با FRP انجام شود.

- اجرای عملیات مقاوم سازی با FRP نیاز به تجهیزات خاصی در مقایسه با سایر روش های مقاوم سازی ندارد.

- اجرای عملیات مقاوم سازی با FRP نیاز به افراد مختلف با مهارت های متعدد در مقایسه با سایر روش های مقاوم سازی ندارد.

- مقاومت کششی بالای الیاف FRP که یک مزیت مهم برای مقاوم سازی بتن محسوب می شود.

- ضخامت کم لایه های FRP (در حد میلیمتر)، باعث میگردد تا استفاده از آن ها در مقاوم سازی سازه، اضافه فضا نداشته باشد.

- وزن مصالح FRP بسیار ناچیز است که یکی از اهداف تقویت و مقاوم سازی سازه می باشد.

- عدم تاثیر الکترومغناطیسی مصالح FRP ، که می تواند در سازه های خاص مورد استفاده قرار گیرد. مانند اطاق ترانس های آمپر بالا در کوره های القایی ذوب فلزات و یا اطاقهای تصویربرداری مغناطیسی مانند MRI که این موضوع مهم می باشد.

با توجه به معایب استفاده از سایر روش های مقاوم سازی سازه بتنی، مانند بازدهی و کارایی کم و یا نیاز به امکانات و فنآوری خاص، امروزه روشهای مقاوم سازی ساختمان با استفاده از کامپوزیت ها توسعه روزافزون پیدا کرده است. محدودیت استفاده و کاربرد کامپوزیت در مهندسی ساختمان در بعضی مواقع به قیمت بالای آنها برمیگردد. البته هزینه و قیمت آنها بهتدریج رو به کاهش میباشد و به این ترتیب استفاده از آنها در آینده بیشتر و بیشتر خواهد شد. استفاده از FRP در زمینه مقاوم سازی هر چند که احتمال دارد هزینه بالایی در بر داشته باشد، اما با توجه به هزینه اجرای کم و نیز سایر مزایای FRP، در کل میتواند بهصرفهترین و مؤثرترین راه مقاوم سازی سازههای بتنی امروزه به شمار می رود.

البته ذکر این نکته ضروری است که صرفه اقتصادی و کاهش هزینه مقاوم سازی و تقویت سازه های بتنی با استفاده از الیاف FRP بسیار وابسته به نوع طراحی صورت گرفته در این خصوص و تعداد لایه های مورد استفاده جهت تقویت عضو مورد نظر خواهد داشت. و جهت هر نوع تقویت و مقاوم سازی اجزای بتنی با استفاده از الیاف FRP نمی توان به صراحت صحبت از کم هزینه شدن آن کرد ، بلکه باید روشهای دیگر نیز به لحاظ هزینه ،کارایی و عملکرد ، امکان سنجی به لحاظ محدودیت های احتمالی در اجرای یک روش بخصوص مورد ارزیابی قرار گیرد و با جمعبندی و نتیجهگیری کلی بهترین و موثرترین روش را جهت تقویت سازه بتنی مورد نظر انتخاب نمود .

استفاده از کامپوزیت های با زمینه پلیمری FRP در مقاوم سازی و بهسازی سازه ها و به طور کلی مقاوم سازی المانهای بتنی با الیاف FRP در طراحی سازه های بتن آرمه طی سالیان اخیر از رشد قابل توجهی برخوردار بوده است . دلیل اصلی آن نیاز به افزایش عمر بهره برداری و ارتقای اساسی سازه ها و زیر ساخت های عمرانی در تمامی نقاط دنیا می باشد. همانطور که اشاره شد از ویژگی های اصلی کامپوزیت های پلیمری مقاومت مناسب آنها در برابر خوردگی، سادگی اجرا در محل نصب, سبکی آن ها و از همه مهمتر متجانس بودن مواد مورد استفاده با اجزای بتنی برشمرد .

عامل دیگر در گسترش کاربرد مصالح FRP کاهش روزافزون قیمت این مصالح می باشد. شاید یک دهه قبل استفاده از کامپوزیت های FRP روشی پر هزینه و گران قیمت به نظر می رسید ولی اکنون قیمت این مصالح به مراتب تنزل نموده است و مقاوم سازی با FRP علاوه بر همه ی فوایدی که دارد اقتصاد پروژه های مقاوم سازی را نیز بهینه می کند.

در خصوص چگونگی استفاده از الیاف FRP در گذشته ای نه چندان دور مدارک فنی بسیار محدودی وجود داشت ، اما امروزه تعداد قابل توجهی از مقالات علمی ،نشریات و کنفرانس های مربوط به بحث در خصوص کاربرد این مصالح در مقاوم سازی سازه اختصاص دارد . این رشد فزاینده شاهد رویکرد و اهمیت این فناوری نو می باشد که به دنبال گسترش نیاز و توجه به تقویت با استفاده از مصالح کامپوزیت و به منظور کاربردی نمودن دانش فنی، روش های طراحی نیز تدوین گردیدند تا در بخش از حرفه مورد استفاده قرار گیرند. تبیین روش های تحلیل و در نظر گرفتن ضرایب ایمنی در طراحی با ملاحظات اقتصادی منجر به تدوین دستورالعمل ها و آیین نامه های محاسباتی و اجرایی در این خصوص شدند که از آن جمله می توان به آیین نامه های ISIS کانادا، FIB اروپا و ACI 440 R ایالات متحده آمریکا اشاره نمود.

جدا سازی لرزه ای (base isolator) چیست؟

جداسازی لرزه ای یکی از روش های کنترل ارتعاشات لرزه ای با استفاده از جدا سازی سازه از زمین می باشد. در این روش بر خلاف روش های مرسوم مقاوم سازی و بهسازی لرزه ای، که موجب افزایش مقاومت سازه در برابر بارهای جانبی مانند زلزله می شود، تمرکز بر روی کاهش پاسخ لرزه ای سازه و نیرو و شتاب ورودی زلزله به سازه است.

به عبارتی اصل جداسازی لرزه ای بر ایجاد انعطاف پذیری در پایه ساختمان در صفحه افقی مبتنی است و در عین حال از اجزای میرا کننده برای محدود کردن دامنه حرکت ناشی از زلزله استفاده می کند. برپایی ساختمان ها بر روی یک سیستم جداساز لرزه ای باعث جلوگیری از انتقال قسمت زیادی از حرکت افقی زمین به ساختمان می شود( با اینکار می توان اثر زلزله را تا ۸۰ درصد کاهش داد) این عمل منجر به کاهش شدید شتاب های طبقات و تغییرمکان های بین طبقه ای ( دریفت Drift ) می شود.

این روش مستلزم نصب جداسازها در یکی از طبقات ساختمان ( ترجیحاً تراز پی ) می باشد. پس از نصب جداساز لرزه ای تغییر شکل جانبی در آن متمرکز شده و تغییر شکل نسبی طبقات بالای آن به شدت کاهش می یابد.

مزایا و معایب سیستم جداسازی لرزهایی

مزیت اصلی سیستم های جداساز لرزهای، افزایش زمان تناوب اصلی سازه به منظور انتقال آن از زمان تناوب سازه با پایه گیردار و زمان تناوب غالب زلزله به زمان تناوب بالاتر میباشد. از دیگر مزیت های جداساز لرزهای استهلاک انرژی ورودی به سازه میباشد که منجر به کاهش شتاب منتقل شده به سازه فوقانی میگردد و همین امر موجب گردیده که نیروی وارده به سازه در حین زلزله کم تر شود.

از دیگر مزایای این سیستم میتوان به حذف و یا کاهش صدمات سازهای و غیر سازهای اشاره کرد. همچنین سطح آرامش ساکنان ساختمان در حین زلزله در صورت استفاده از این روش ارتقا مییابد. از معایب اصلی جداسازی لرزهایی میتوان به محدودیت آن به استفاده در سازههای با تعداد طبقات متوسط و با طبقات کم اشاره کرد (در سازههای بلندمرتبه اجرای آن توصیه نمیشود و باید از دیگر سیستم های مهار سازه در برابر زلزله استفاده نمود ). این سیستمها بسیار هزینه بر هستند و روش ساخت آنها بسیار پیچیده و نیازمند تکنولوژی بالایی می باشد. همچنین بدلیل حساسیت موضوع و نیاز به دقت و عملکرد دقیق سیستم جداساز نیازمند کنترل کیفیت و انجام آزمایشات عملکرد مناسب سیستم می باشد. البته در صورت تولید انبوه میتواند هزینه های آن کاهش یافته و توجیه اقتصادی داشته باشد.

هدف استفاده از جداسازی لرزهای چیست؟

تعبیه و نصب جدا سازهای لرزهای در محل اتصال سازه به پی ، به عنوان مانعی برای انتقال کامل نیروی زلزله و انرژی حاصل از آن به سازه مطرح میشود. در واقع هدف اصلی در جداسازی، جلوگیری از انتقال مستقیم نیروی زلزله و ارتعاشات آن از پی به سازه است.

در این روش، کل یا بخشی از سازه برای کاهش پاسخ لرزهای آن بخش در زمان زلزله از زمین یا قسمتهای دیگر سازه جدا میشود. این کار با استفاده از جداسازهایی که بر اساس مشخصات دینامیکی سازه، اهداف عملکردی مورد نظر طراح و شرایط خطر لرزهای ساختگاه، طراحی و ساخته شدهاند ، صورت میگیرد.

وظیفهی اصلی این جداسازها ایجاد فاصله بین دوره تناوب طبیعی سازه و محدودهی دورهی تناوب حاکم در ارتعاش زمینلرزه احتمالی در محل سازه مورد نظر است. علاوه بر این، انرژی ارتعاشی ناشی از زلزله نیز با کمک سازه و کارهای مختلفی جذب شده و از انتقال آن به سازه جلوگیری میگردد.

از آنجا که در این روش نیروی زلزله قابل توجه به سازه وارد نمیشود و یا سهم اندکی از آن به سازه منتقل میگردد، نتایج زیر را میتوان انتظار داشت:

- تغییر مکان نسبی طبقات کاهش یابد؛

- کاهش قابل ملاحظهای در شتاب طبقات به وجود آید؛

- خسارت سازهای و نیز خسارت غیر سازهای به طور محسوسی کاهش یابد؛

- از مشکلات معماری در ساختمانها کاسته شود؛

- هزینه اجرای سازهها به دلیل استفاده از مقاطع با ظرفیت کمتر، کاهش یابد.

کاربرد ورق یا کامپوزیت FRP در روش های مقاوم سازی سازه بتنی چیست؟

امروزه نگهداری از سازهها به دلیل هزینه ساخت و تعمیر بسیار بالا حائز اهمیت میباشد. با مطالعه رفتار سازههای بتنی مشخص میشود که عوامل متفاوتی هستند که سبب می شود از دوام سازه کاسته شده و این عوامل به صورت زیر می باشد:

- اشتباهات در طراحی و محاسبات سازه

- تغییر کاربری ساختمان

- آسیبدیدگی عضوی از سازه یا کل سازه ناشی از وارد شدن بارهای غیر مترقبه

- خوردگی بتن و فولاد در سازه ساختمان

- شرایط محیطی نامناسب از قبیل آب و هوای نامطلوب و وجود رطوبت بالا در هوا و یا خاک

تغییر آییننامههای ساختمانی (که باعث تغییر در بارگذاری و ضرایب اطمینان آن ها میشود) نیز سبب ارزیابی و بازنگری مجدد طراحی سازه میگردد تا در صورت لزوم بهسازی و تقویت شود.

سیستم های الیاف مسلح شده پلیمری FRP برای تقویت سازههای بتنی بوجود آمده اند و به عنوان یک جانشین مناسب برای روشهای سنتی از قبیل چسباندن و نصب صفحات فولادی، افزایش سطح مقطع عضو بتنی با بتنریزی مجدد که بصورت ژاکت بتنی عمل می آید عمل می کند .

مزایای کامپوزیت های پلیمری FRP:

کامپوزیت پلیمری frp از مزایای بسیاری بر خوردار است که همین امر سبب می شود تا استفاده از آن ها در بحث مقاوم سازی سازه، مورد توجه طراحان محترم قرار بگیرد:

- وزن کم

- انعطاف پذیری بالا

- سهولت در حمل و نصب

- عدم نیاز به سیستم های محافظ در برابر خوردگی

- برشکاری در قطعات بصورت دلخواه

- نسبت بالای مقاومت به وزن

- مقاومت کششی بالا

- امکان تقویت به دو صورت داخلی و خارجی المانهای بتنی مخصوصاً در دالها ، پوسته های سیلوها و گنبدها

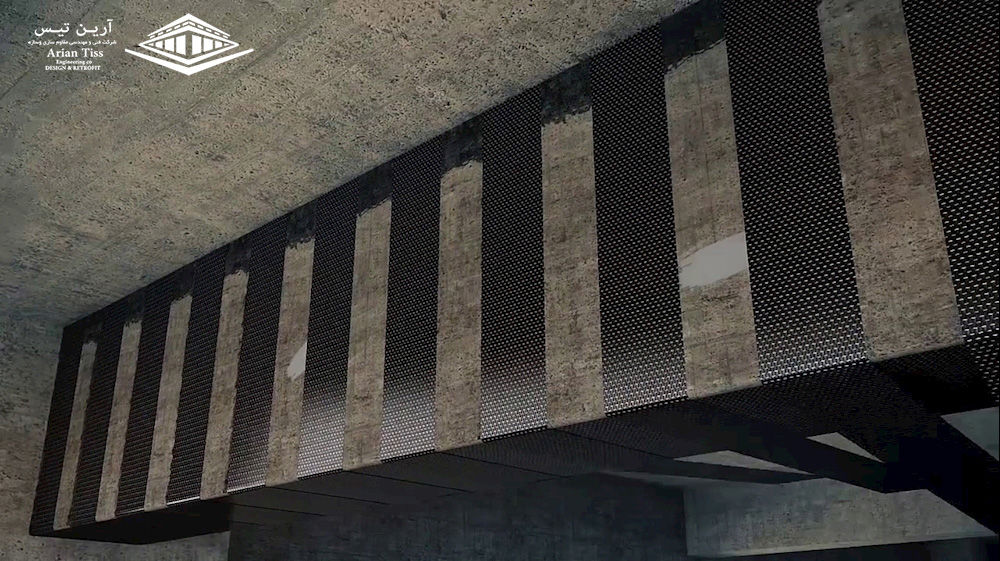

ترمیم و تقویت سازه های بتنی با استفاده از دیوار برشی فولادی

گزارش اولیه در تحقیقات انجام شده در تابستان سال ۲۰۰۰ میلادی در آزمایشگاه سازه دیویس هال دانشگاه برکلی کالیفرنیا نشان می دهد، ظرفیت دیوارهای برشی فولادی برای مقابله با خطراتی مانند زلزله، طوفان و انفجار در مقایسه با دیگر سیستم ها مثل قاب های ممان گیردار ویژه حداقل ۲۵% بیشتر می باشد. در این آزمایشگاه تحقیقاتی شده است که ظرفیت آن تحمل برش را در حدود ۶۶۷۰KN نشان داده است.

یکی از کاربردهای این پانل ها در تقویت سازه های بتنی در ساختمان مرکز درمانی در چارلستون می باشد این سازه در اثر زلزله ۱۹۶۳ آسیب دیده بود این ساختمان متشکل از ساختمان های متعددی از یک تا پنج طبقه می باشد که زیر بنای آن ها نزدیک به ۳۲۵۰۰ متر مربع است . برای تقویت این سازه از بهترین تیم طراحی و تحقیقاتی استفاده گردید.

معرفی سیستم دیوار برشی فولادی برای ترمیم و تقویت سازه های بتنی ساخته شده سال ۱۹۹۵ زلزله در Hugoken-Nanbu4 که زلزله مهیبی بود، باعث کشته و مجروح شدن انسان های زیادی شد. ساختمان های بسیاری آسیب جدی دیدند و ساختمان هایی که قبل از سال ۱۹۸۱ و مخصوصاً قبل از ۱۹۷۱ ساخته شده بودند، خسارت شدیدی را متحمل گردیدند و حتی برخی از آن ها فرو ریختند. این امر نشانگر این است که آیین نامه و مقررات قدیمی برای طراحی ساختمان به نحو مناسبی نیروهای زلزله و شکل پذیری سازه ای را در نظر نگرفته اند .

تقویت سازه های بتنی با ژاکت فولادی (steel jacket)

تکنیک مقاوم سازی با ژاکت فولادی یا ورقه های فلزی از روش های متداول تقویت سازه ی بتنی است . در این روش ورقه های فلزی بر روی سطح عضو بتنی مورد نظر با کاشت راد های مخصوص در بتن متصل می شوند . در مقاوم سازی با ژاکت فولادی علی رغم افزایش مقاومت سازه و بالا بردن ظرفیت باربری آن معایبی نظیر : وزن بالای ورقهای فولادی ، جابجایی و حمل مشکل آنها در پای کار، معضل اتصال بین فولاد و بتن بدلیل عدم امتزاج کامل این دو عضو ،احتمال خوردگی فولاد و ..... می باشد . عموما وزن و ابعاد بالای فولاد در این روش از روشهای مقاوم سازی سازه های بتنی سبب بروز مشکل و پیچیدگی در ساخت و حمل این اجزاء می شود ، اما اصلی ترین مشکل در استفاده از ژاکت فولادی عدم کارایی و عملکرد ایده آل این سیستم بدلیل عدم انتقال برش درون صفحه ای مابین سطح بتن عضو و ورق فولادی می باشد که با وجود نصب برشگیر هایی توسط رادهای کاشته شده و استفاده از چسبهای مخصوص اپوکسی می توان این معضل را حل نمود اما چنانچه مقاومت بتن عضو نیازمند تقویت بسیار پایین باشد ، نمی تواند جوابگو بوده و نیروی برشی میان صفحه ای را بطور کامل به فولاد دهد . ضمنا از معایب روش استفاده از ژاکت فولادی آسیب به بتن موجود بدلیل سوراخکاری و کاشت راد در بدنه بتن می باشد ، که عضو بتنی ضعیف دچار سوراخکاری های زیاد خواهد شد.

مزایای مقاوم سازی اجزای بتنی با ژاکت فولادی چیست؟

1-افزایش شدید مقاومت مورد نیاز در عضو مورد نظر. البته این افزایش شدید عضو اصولی نبوده چون سختی عضو را در ناحیه تقویت شده با ورق فولادی را شدیدا بالا میبرد و باعث جذب نیروی غیر قابل انتظار خواهد شد.

2- مقاوم سازی با ژاکت فولادی می تواند منحصر به یک المان سازه ای در یک بخش یا طبقه بتشد و نیاز به مقاوم سازی المان مذکور از کف ساختمان ( فونداسیون) تا طبقه مورد نظر نیست .

3-ایجاد مشکلات معماری در استفاده از روش ژاکت فولادی نسبت به ژاکت بتنی کمتر است. زیرا بدلیل عدم تغییر در ابعاد عضو تقویت شده تغییری در فواصل ستونها و یا دیوارهای برشی و فضای مورد نیاز معماری ایجاد نمی شود.

4-سهولت در اجرا نسبت به مقاوم سازی با ژاکت بتنی.

5-تقریبا یکی از گزینه های مناسب برای محصور کردن بتن در ستون ها می باشد.

6-در مقاوم سازی با ژاکت فولادی بر خلاف ژاکت بتنی نیاز به آرماتوربندی ،قالب بندی و بتن ریزی نیست.

7-در مقاوم سازی با ژاکت فولادی امکان اصلاح اغلب مشکلات سازه ای در سازه های بتنی وجود دارد.

8- ژاکت فولادی هم در تقویت و مقاوم سازی سازه های بتنی کاربرد دارد و هم در تقویت و مقاوم سازی سازه های فلزی.

کاربرد روش مقاوم سازی سازه های با ژاکت فولادی (steel jacket) :

1-مقاوم سازی المان های بتنی در سازه های بتنی اعم از : ستون ها , تیرها ، دالها ... در مقاوم سازی با ژاکت فولادی میسر می باشد.

2-استقاده از ژاکت فولادی به عنوان یک روش موثر و کلی برای مقاوم سازی ساختمان های بتنی کاربرد دارد.

3- افزایش شدید مقاومت برشی و خمشی المان های سازه در مقاوم سازی با ژاکت فولادی

4-محصور سازی المانهای بتنی در مقاوم سازی با ژاکت فولادی

4-افزایش سختی جانبی سازه تا حدی در مقاوم سازی با ژاکت فولادی میسر می باشد

5-افزایش مقاومت پیچشی المان های سازه در مقاوم سازی با ژاکت فولادی

تقویت سازه های بتنی با استفاده از ژاکت بتنی

مقاوم سازی با ژاکت بتنی یکی دیگر از روش های قدیمی تقویت سازه های بتنی است . ژاکت بتنی از طریق افزایش میزان شکل پذیری و سختی اجزای سازه ، مقاومت کلی ساختمان را افزایش می دهد . حین اجرای این روش ساختمان قابل بهره برداری نمی باشد . بکار بردن بتن آرمه در مقاوم سازی سازه های بتنی علاوه بر افزایش سختی موجب افزایش ابعاد سازه ی بتنی مورد نظر نیز می شود که همین امر مقدار بار مرده ی وارد بر سازه را بیشتر می کند و این پدیده از معایب این روش است .

مزایای روش مقاوم سازی با ژاکت بتنی چیست؟

- امکان اصلاح همزمان کلیه مشکلات سختی و مقاومتی در قاب های بتنی

- اصلاح اتصالات در قاب ها

- امکان اصلاح باربری ثقلی ستون ها

- سهولت ایجاد پیوستگی بین اعضا

- عدم نیاز به پوشش ضد حریق

هدف از مقاوم سازی سازه بتنی با ژاکت بتنی

هدف از اجرای این روش، کاهش قابلیت تغییر شکل اعضای ناکارآمد است، چراکه این اعضا در شرایط طراحی و مطابق واکنش های ساختمان به وضعیت حدی تعیین شده خود نخواهند رسید. ژاکت های بتن آرمه زمانی بهکار می روند که اعضای سازه ای دچار آسیب دیدگی شدید شده باشند یا مقاومت لرزه ای آن ها ناکافی باشد. در صورت امکان، ژاکت بتنی دور تا دور اجزای سازه ای و در غیر این صورت در یک یا چند وجه آن ها اجرا میشود.

تقویت سازه های بتنی با دیوار برشی

مقاوم سازی سازه های بتنی با دیوار برشی از تکنیک های متداول و اقتصادی است . هزینه ی ساخت پایین ، نصب سریع و قدرت جذب بالای انرژی سبب استفاده از این روش شده است . دیوار برشی از طریق افزایش شکل پذیری ، اعضای بتنی را تقویت می کند و از بروز خسارت شدید در زلزله جلوگیری می کند . باید توجه داشت که اجرای دیوار برشی و مقاوم سازی با دیوار برشی مستلزم آماده سازی فونداسیون جهت تحمل نیروی وارد بر آن است .

دیوار برشی فولادی در مقاوم سازی سازه بتنی با سخت کننده که در آن سخت کننده ها ظرفیت کمانشی ورق جان دیوار برشی را بالا می برد. دیوار برشی فولادی مرکب سختی مورد نیاز برای ورق فلزی جان دیوار به وسیله بتن آرمه تأمین می شود. از بتن سخت کننده می توان در یک سمت یا هر دو سمت ورق جان دیوار استفاده کرد. کاربرد این سیستم در منطقه های زلزله خیز به علت جذب و اتلاف انرژی زیاد مناسب و به صرفه است.

مقاوم سازی سازه بتنی با استفاده از کاشت میلگرد:

یکی از روش های مقاوم سازی سازه بتنی استفاده از کاشت میلگرد در سازه می باشد، لازم به ذکر است که کاشت میلگرد را نمی توان به تنهایی روش جداگانه ای جهت مقاوم سازی و تقویت سازه دانست بلکه می تواند بخشی از اجرای روشهای ذکر شده جهت تقویت اجزای بتنی مانند ژاکت بتنی یا فولادی و حتی استفاده از الیاف FRP باشد و به منظور عملیات زیر انجام می گیرد:

- کاشت میلگرد جهت اضافه کردن میلگرد های ریشه ستون و یا دیوار برشی بر روی فونداسیون (بدلیل ضعف طراحی یا عدم اجرای میلگرد های انتظار طبق نقشه های سازه و یا تغییر در نقشه های سازه بدلیل اضافه بنا یا اضافه طبقات)

- کاشت میلگرد بمنظور دوخت و ایجاد اتصال مابین بتن قدیم و جدید در کف سازی ها و سقف ها یا اتصال اجزای فولادی به عضو بتنی در سازه با کاشت راد فولادی.

- کاشت میلگرد کششی در شناژهای فونداسیون جهت مقاوم سازی و تقویت فونداسیون

- کاشت راد فولادی برای اتصال و نصب براکت یا قطعات فلزی به اجزای بتنی.

در تمام مواردی که در بالا ذکر شد، الزاماتی چون طول مهاری برای اورلب دو میلگرد ، عمق کاشت و قطر سوراخ کاری که در فصل 2 نشریه بهسازی لرزه ای ساختمان – نشریه 345- به آن اشاره شده است الزامیست. نکته بسیار مهم که باید به آن توجه داشت ، این است که حفره های ایجاد شده پیش از کاشت آرماتور یا راد فولادی باید با کمپرسور باد عاری از هرگونه گرد و غبار کرد ، همچنین می توان با بلوور برقی یا دستمال خشک سوراخهای ایجاد شده را تمیز نمود . البته در بعضی موارد که می تواند یقین حاصل کرد رطوبت داخل حفره ها را میتوان خشک نمود از شستشو با آب جهت غبار روبی و تمیز کردن سوراخ ها استفاده نمود.

در سالهای گذشته جهت کاشت میلگرد از خمیرهای کاشت که بصورت قوطی در اختیار تکنیسین های مربوطه قرار می گرفت و جهت کاشت میلگرد یا راد خمیرهای کاشت را تهیه می کردند و سپس به میزان مورد نیاز در داخل سوراخهای ایجاد شده می ریختند و سپس میلگرد را درون سوراخ ها قرار می دانند . البته روش مذکور منسوخ شده و بدلیل ریختن خمیر کاشت بصورت دستی نهایتا می توانست جهت کاشت عمود بر زمین میلگرد و راد بکار رود و چنانچه نیاز به کاشت میلگرد یا راد بصورت افقی یا زیر سقفی می بود ، این روش کار جوابگو نبوده است.

بنابراین امروزه با پیشرفت تکنولوژی دیگر از خمیر کاشت فله ای استفاده نمی شود و روش کاشت میلگرد و راد با استفاده از چسبهای کارتریجی دو جزئی و بکارگیری گان های مخصوص امتزاج و تزریق کاشت متحول شده است.این چسبها که به اسامی مختلف مانند چسب کاشت آرماتور و چسبهای کارتریجی نامیده می شود ، با برندهای گوناگون و براساس فرمولاسیون متفاوت تولید می شوند. از جمله این چسبها ، چسب کارتریجی هیلتی با مدلهای RE-500-V4 , RE-100, HY-200 ، چسب کارتریجی FISHER, چسب های کارتریجی KALM و چسب کارتریجی ایرانی RA-500-ABABOND ساخت کارخانه آبادگران می باشد.

البته مهمترین موضوع در استفاده از اینگونه چسبها نوع مواد پایه بکار رفته می باشد که مقاومت آنها را در برابر کشش تعیین می کند . بطور مثال معمولا ۳ گرید چسب کاشت در بازار وجود دارد . گرید اول چسبهای تولید شده بر پایه پلی استر می باشد . این چسبها از ضعیف ترین چسبهای کارتریجی جهت کاشت راد و میلگرد می باشد و می توان از آن جهت کاشت راد بمنظور ایجاد اتصالات فلزی به بتن مانند نصب تابلوی مغازه ها و فروشگاه ها و اتصالاتی که از اهمیت بالایی برخوردار نبوده استفاده کرد .

بنابراین این گرید چسب به هیچوجه مناسب کارهای مقاوم سازی نمی باشد .نوع دیگری از چسبهای تولید شده در بازار چسبهای با پایه وینیل استر می باشد . این چسبها تا حدودی مقاومت و کیفیت مناسبتری نسبت به چسبهای پلی استر دارد و برای نصب اتصالات نیمه سنگین و تقریبا غیر حساس کاربرد دارد . اما به هیچوجه جهت مقاوم سازی اجزای اصلی سازه مناسب نبوده ولی میتوان با تشخیص مهندس طراح و مجری در اتصالاتی که از اهمیت خیلی بالایی برخوردار نمی باشد و نقش سازه ای اصلی ندارد استفاده نمود .

در مقابل این چسبها ، قویترین چسب از نوع پایه اپوکسی می باشد . چسبهای پایه اپوکسی مناسب برای عملیات مقاوم سازی بوده و جهت کاشت میلگرد و راد در فونداسیون و بکارگیری آن در ایجاد ریشه ستونها و دیوارهای برشی و نصب اتصالات فولادی سنگین به قطعات بتنی بکار می رود. لازم به ذکر است که در هنگام انتخاب و خرید چسبهای اپوکسی با توجه به نیاز پروژه دقت لازم بعمل آید که حتما عبارت پایه اپوکسی بودن چسب در بدنه آن نوشته شده باشد. همچنین برند و مارک چسبهایی که خریداری می شود حائز اهمیت است و نباید به صرف مارک معتبر چسبهای مورد نیاز را خریداری کرد و حتما باید از شرکتها و فروشندگان معتبر خریداری شود .

ضمنا تاریخ مصرف چسبها بسیار مهم بوده و شرایط نگهداری در انبار و کارگاه تأثیر زیادی در کیفیت و مقاومت چسبها دارد .در خصوص روش کاشت میلگرد قطر و نوع کاشت ( عمودی ، افقی یا زیر سقفی) اثر تعیین کننده ای بر دقت در اجرا و کیفیت کاشت میلگرد دارد. چسبهای اپوکسی ۲ جزئی کاشت میلگرد بر دارای ترکیباتی مشابه گروت اپوکسی است. تقریبا برای کاشت میلگرد با سایز هر سایزی باید ۴ میلیمتر قطر مته بزرگتر از قطر میلگرد باشد .

همچنین متوسط چسب مورد نیاز جهت کاشت میلگرد متناسب با عمق کاشت در هر حفره ۲/۳ حجم حفره چسب مصرف می شود. البته باید توجه داشت چسب مصرفی در کاشت میلگرد بیشتر در کاشت میلگرد های عمود بر زمین ( ریشه ستون و دیوار برشی و در هنگام افزایش ارتفاع دیوارها و مخازن یا آرماتور دوخت در کفسازی ها ) به دلیل ثقلی بودن و حرکت چسب به انتهای حفره دور ریز و پرت نداشته اما در کاشت میلگرد بصورت زیر سقفی و افقی دور ریز و پرت آن افزایش میابد .

چسب های تزریق ۲ جزئی معمولا در کارتریج های 345 میلی لیتری، 500 میلی لیتری 600 میلی لیتری بسته به کارخانه سازنده تولید می شود و هر چسب گان مخصوص به خود را دارد ( چسب کاشت RA-500 دارای حجم بیشتر و گان تزریق مخصوص است) که در بالای خود نازل و میکسری پلاستیکی جهت ترکیب رزین و هاردنر اپوکسی دارد . برای ترکیب و تزریق چسب کاشت در داخل حفره حتما نیاز به «گان تزریق» ( injection gun ) بوده تا با فشار، مخلوط چسب را به درون حفره هدایت کند. این نوع چسبها برای کاشت افقی و زیر سقفی هم مفید است.

در ادامه به جواب سوالات شما می پردازیم :

۱. مقاوم سازی سازه ها در چه صورت باید انجام شود؟

نیاز به مقاوم سازی سازه ممکن است بر اثر عوامل مختلفی صورت گیرد ، در ابتدا باید چک شود که آیا امکان مقاوم سازی سازه مورد نظر وجود دارد یا خیر؟ همچنین هزینه مقاوم سازی مقرون به صرفه تر است یا هزینه تخریب و ساخت دوباره ساختمان. به دلیل آن که گاهی مواقع هزینه مقاوم سازی سازه ها بالا می باشد، مهندسان دستور به تخریب و اجرای دوباره آن را خواهند داد . حال مقاوم سازی سازه ممکن است بر اثر عوامل مختلفی مانند نقص در طراحی و اجرای نامناسب سازه ، تغییر در کاربری ساختمان و یا از بین رفتن مقاومت برخی از المان های سازه بدلیل فرسودگی ، پوسیدگی و اتفاقات غیر مترقبه و حوادث طبیعی صورت گیرد .

۲. مقاوم سازی سازه ها نسبت به چه چیزی باید صورت گیرد؟

این سوال خوبی می باشد و برای پاسخ به آن باید در ابتدا چک شود که آیا سازه در برابر نیروها و تنش های وارد به آن مقاوم است ؟ مقاوم سازی سازه ها ممکن است در برابر عوامل مختلفی مانند سیل ، زلزله و طوفان و هر شرایط مخرب طبیعی دیگری انجام شود . گاهی اوقات ممکن است که سازه تغییر کاربری دهد بطور مثال یک سازه مسکونی قرار است به یک مدرسه تبدیل شود ، بنابراین زمانی که ساختمانی با کاربری مسکونی به یک مدرسه تبدیل می شود بار زنده آن در طول روز تقریبا به حداکثر خود می رسد بنابراین برای جلوگیری از وقوع مشکلاتی مانند ریزش سقف یا ایجاد ترک در اجزای سازه ای و غیر سازه ای این ساختمان باید مقاوم سازی شود و به یک سازه با کاربری مدرسه تبدیل شود .

۳. آیا سازه های بتنی آنقدر پایدار هستند که به مقاوم سازی نیاز نباشد ؟

سازه های بتنی در کل سازه های بسیار ایستا و پایدار می باشند مگر آن که با بروز مشکلاتی دچار ضعف شوند . در کل نمی توان گفت که سازه های فولادی بهتر از سازه های بتنی است یا برعکس ، بلکه چنانچه هر کدام از سازه ها با روش صحیح و اصولی طراحی و اجرا گردند مقاوم در برابر بارهای وارده خصوصاً زلزله بوده و به هیچ عنوان به مقاوم سازی نیازی نخواهند داشت.ولی هر یک از ساختمانهای ساخته شده فولادی یا بتنی با بروز مشکلاتی نظیر : تغییر کاربری سازه یا از دست رفتن بخشی از ظرفیت سازه به علت خوردگی میلگردهای فولادی ویا ورقهای فولادی و یا آسیب ناشی از نیرویی خارج از ساختمان مانند زلزله نیاز به مقاوم سازی، ترمیم، تقویت و بهسازی پیدا میکنند.

۴. سازه های بتنی به چه علت به مقاوم سازی نیاز دارند ؟

دلایل مختلفی برای مقاوم سازی سازه های بتنی وجود دارد که بر اساس آن می توان مقاوم سازی یا تقویت سازه های بتنی را آغاز کرد . کیفیت بد بتن ، آرماتور گذاری نامناسب و غیر اصولی و عدم انطباق با نقشه های سازه، اجرای بد بتن و استفاده از مصالح نا مرغوب و .... همه دلیلی برای مقاوم سازی سازه های بتنی می باشند .

۵. در مقاوم سازی سازه های بتنی اهمیت مقاوم سازی لرزه ای یک ساختمان چقدر می باشد؟

اصول مقاوم سازی سازه های بتنی در مقابل زلزله یعنی بازسازی سازه برای افزایش توان باربری آن در برابر انواع بارهای وارده جانبی مخصوصاً زلزله می باشد . مقاوم سازی لرزه ای یعنی افزایش مقاوم سازی ساختمان ها نسبت به حرکت زمین، شتاب و نیروی وارده به سازه و حتی گسیختگی خاک به علت زلزله است. یکی از مراحل خیلی مهم بازسازی یک ساختمان ،بهسازی لرزه ای سازه ساختمان مربوطه می باشد. حتی روش های بازسازی ساختمان با در نظر داشتن معیارهای مقاوم سازی انتخاب میشوند.

۶. چرا مقاوم سازی سازه های بتنی پر اهمیت می باشد ؟

در سازه های بتنی متناسب با شرایط محیطی سازه مانند مناطق شمالی و جنوبی کشور و یا محیطی که سازه در آن قرار دارد مانند منابع آب سدها ، بندها ، کانالها ، پایه پلها و اسکله ها و حتی پای ستونها و دیوارهای برشی که در زیرزمین ساختمانها و جاهای مرطوب واقع شده یا در معرض خاک قرار دارد به دلیل آن که بعد از مدتی فولاد داخل داخل بتن و حتی خود بتن دچار خوردگی می شود و هم چنین ممکن است که در سازه بتنی مشکلاتی در اجزای سازه ایی آن به وجود آید ، به مقاوم سازی نیاز پیدا می کند . گاهی مقاوم سازی سازه ها از جمله سازه های بتنی مقرون به صرفه تر از تخریب و ساخت دوباره سازه می باشد، به همین دلیل در مواقع ضروری که سازه بتنی با مشکل مواجه می شود اگر امکان مقاوم سازی باشد ، این کار را انجام می دهند.

۷. مقاوم سازی ساختمان های بتنی با استفاده از افزودن دیوار برشی به چه صورت انجام میشه؟

اگرچه استفاده از دیوارهای برشی پرکننده قاب های بتنی با توجه به این واقعیت که المان های تقویت کننده گسترده می باشند، بعضی مواقع به دلیل نیاز به تخریب گسترده ساختمان و حجم عملیات اجرایی بالا، کاربرد آن ها با مشکلاتی همراه است . به همین منظور استفاده از دیوارهای برشی به عنوان راهکاری برای مقاوم سازی سازه معرفی می گردد. حتی می توان دیوارهای برشی را به نمای خارجی یک ساختمان و بدون تخریب دیوارهای داخلی موجود اضافه کرد. در این حالت، دیوار برشی می تواند به موازت و یا عمود بر اعضای قاب موجود قرار داده شود.

برچسب ها

آخرین مقالات

درباره ما

در کشور ما شرکت های مقاوم سازی به تازگی پا به عرصه وجود گذارده و با گردآوری مهندسین و تکنسین های مجرب نسبت به طراحی و اجراء عملیات مقاوم سازی در کشور اقدام نموده اند.

خدمات

پیوند های سریع

تمامی حقوق متعلق به آرین تیس می باشد.

طراحی سایت و خدمات سئو توسط تیم سئوهاما - میزبانی وب توسط سرورهاما