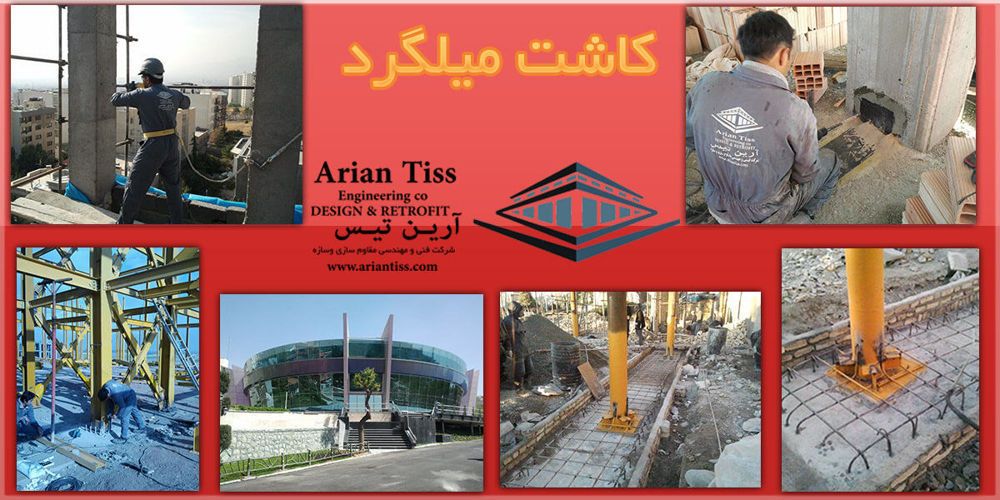

کاشت میلگرد

در صورت نیاز به اجراء سازه الحاقی در پروژه های در دست ساخت و اصلاح سازه اجراء شده یا مقاوم سازی ساختمان ها نیاز به کاشت میلگرد یا کاشت بولت می باشد. به این علت اتصال المان های موجود و قدیمی جهت مقاوم سازی ساختمان های بتنی و یا مقاوم سازی فونداسیون ساختمان های فلزی نیاز به اتصال میلگرد ها رابط می باشد ،این امر با کاشت میلگرد و یا کاشت بولت میسر می شود.

کاشت میلگرد عملیاتی است مانند آرماتوربندی و بتن ریزی، طوری که برای تقویت اصلاح ابعادی یا افزودن عضوی جدید به سازه بتنی موجود بکار برده می شود.این فرایند با ضخامت های مختلف در کلیه مقاطع بتنی قابل اجرا است.کاشت میلگرد، یکی از روشهای جدید و مناسب برای مقاوم کردن سازه های بتنی است

در صورت وجود ضعف باربری و یا الحاق عضوی به سازه ، کاشت میلگرد میتواند در حالت اجرای صحیح، ظرفیت های باربری مقطع بتنی را تا حد قابل توجهی افزایش دهد که به همین علت امروزه جایگاه ویژه ای در حوزه ساخت و ساز به خود اختصاص داده است.

مراحل کاشت میلگرد

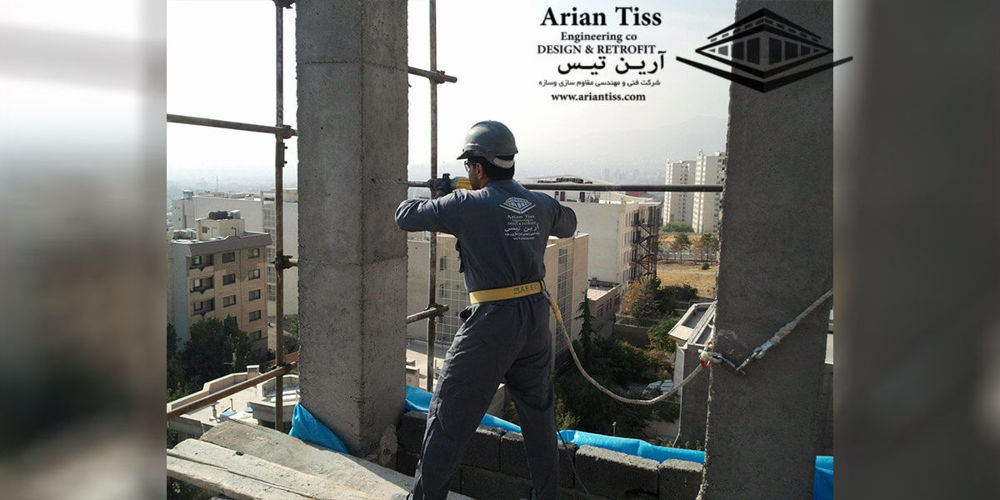

۱ـ ایجاد حفره در محل های مورد نظر در عمق تعیین شده با قطر لازم جهت کاشت میلگرد بوسیله ی دریل برقی یا سایر تجهیزات مخصوص

۲ـ تمیز کاری و پاکسازی سوراخ های ایجاد شده برای اجرای کاشت میلگرد با استفاده از سیستم های دمنده یا مکنده

۳ـ تزریق چسب مخصوص کاشت میلگرد یا استفاده از ملات متصل کننده ی کاشت میلگرد

۴ـ نصب و اجرای کاشت میلگرد در حفرات به کمک چسب های تزریق شده ی کاشت میلگرد

۵ـ نگهداری و عملیات کیورینگ تا ۲۴ ساعت پس از اجرای کاشت میلگرد.

توجه داشته باشید که اگر داخل حفرات به خوبی خشک نشده باشند چسبندگی به خوبی انجام نمی شود . عموما پس از گذشت ۴۸ ساعت اجرای کاشت میلگرد امکان بهره برداری از سازه وجود دارد .

در کل کاشت میلگرد و بولت به سه روش انجام میشود:

- استفاده از مواد پایه سیمانی

- استفاده از چسب کاشت اپوکسی

- استفاده از مهار مکانیکی

روش کاشت بولت و روش کاشت آرماتور با استفاده از مواد اپوکسی

روش کاشت آرماتور و بولت با استفاده از مواد پایه اپوکسی همانند کاشت با مواد پایه سیمانی است که در آن به جای سیمان از رزین اپوکسی یا چسب کاشت آرماتور و بولت استفاده میشود. با توجه به چسبندگی فوقالعاده زیاد چسبهای کاشت اپوکسی بتن، قطر سوراخ و طول مهاری کوچکتر خواهد شد، به این دلیل عملیات سوراخکاری سهل تر میگردد.

اما قیمت مواد کاشت اپوکسی گرانتر از مواد پایه سیمانی است. چسبهای کاشت آرماتور اپوکسی قدرت گیرش فوقالعاده زیادی به سطح بتن و فولاد دارند. بنابراین آنها را نمیتوان به صورت ترکیب بستهبندی و حمل کرد ، چون به سرعت میگیرند و فاسد میشوند.

کاشت میلگرد جهت مقاوم سازی فونداسیون :

در این خصوص بسته به میزان و نوع ضعف موجود در فونداسیون و طراحی صورت گرفته جهت مقاوم سازی فونداسیون نیاز به کاشت میلگرد جهت اتصال بتن ریزی جدید به بتن موجود و ایجاد ارتباط بین آن ها می باشد. همچنین جهت افزایش مقاومت برشی میان صفحه ای در فونداسیون با طراحی های صورت گرفته نسبت به کاشت میلگردها به صورت سنجاقی در بخش های مختلف فونداسیون انجام خواهد شد.

شرکت آرین تیس با بهره گیری از نرم افزار های تخصصی طراحی کاشت میلگرد و کاشت بولت در انواع المان های بتنی و محاسبه میزان عمق کاشت میلگرد و تعیین فواصل میلگرد ها از یکدیگر با توجه به نیرو های وارده شامل نیرو های کششی و برشی و لنگر های خمشی نسبت به طراحی و مقاوم سازی ساختمان و ارائه نقشه های اجرایی کاشت میلگرد و کاشت بولت اقدام می نماید.

کاشت میلگرد در بتن فونداسیون به منظور ایجاد میلگرد های انتظار ستون ها در ساختمان های بتنی :

در بعضی از پروژه های ساختمانی به علت های متفاوتی از تبدیل تغییر در نقشه های سازه، وجود اشتباه در آکس بندی ستون ها و یا اشتباه در میلگرد گذاری ستون ها هنگام اجراء فونداسیون نیاز به تغییر در جا نمایی ریشه های ستون های بتنی می باشد. بدین جهت با انجام عملیات کاشت میلگرد می توان تغییرات مورد نظر را انجام داد. از این جهت با کاشت میلگرد در محل های جدید بر روی فونداسیون متناسب با قطر و تعداد مورد نیاز مشکل پیش آمده مرتفع خواهد شد.

نکته قابل توجه در کاشت میلگرد جهت انتظار ریشه های ستون در فونداسیون محاسبه میزان عمق کاشت میلگرد می باشد

جهت تعیین عمق کاشت میلگرد نرم افزار های تخصصی وجود داشته که با در نظر گرفتن قطر و تعداد میلگرد های مورد نیاز جهت کاشت میلگرد در یک ستون و فاصله آن ها از یکدیگر عمق کاشت میلگرد را تعیین و اعلام می کند. لازم به ذکر است تعیین عمق کاشت میلگرد از اهمیت بالایی برخوردار است زیرا عمقی که برای کاشت میلگرد یک شاخه محاسبه می شود با عمق محاسباتی میلگرد ها زمانی که در کنار هم و در یک جا متمرکز می باشند فرق می کند.

علت آن این است که زمانی که یک کاشت میلگرد انجام می شود سطوح تنشی که در اطراف آن و در بتن تشکیل می شود و شدت آن بسیار کمتر از زمانی است که تعدادی میلگرد در کنار هم و در یک بخش از بتن کاشته می شود لذا کاشت میلگرد بصورت دسته جمعی و دارای عمقی به مراتب بیشتر از کاشت میلگرد مجزا می باشد.

بر خلاف تصور عموم و عوامل اجرایی پروژه های عمرانی کاشت میلگرد و کاشت بولت فرایندی دقیق و نیازمند بررسی فنی بوده و نمی توان بدون در نظر گرفتن تمهیدات فنی و نیروهای وارده بر بتن و میلگرد، عمق ، قطر و تعداد میلگرد و بولت های مورد نیاز جهت کاشت در پروژه های مقاوم سازی را تعیین نمود.

کاشت میلگرد در فونداسیون به منظورنصب صفحه ستون در ساختمان های فولادی:

در بسیاری از پروژه ها شاهد تغییرات در جانمایی ستون های فولادی به جهت تغییر نقشه ها و یا عدم نقشه برداری دقیق به منظور تعیین آکس صفحه ستون ها و یا از قلم افتادن یک یا چند صفحه ستون در فونداسیون بعد از بتن ریزی بوده ایم . در این حالت با روش کاشت بولت بر روی فونداسیون می توان مشکلات ایجاد شده را حل نمود.

نکته قابل تامل در این خصوص تعیین عمق بولت های مورد نیاز جهت کاشت می باشد . البته با توجه به فواصل بیشتر و تعداد کمتر بولت های کاشت نسبت به کاشت میلگرد جهت ریشه ستون در سازه های بتنی تاکید بر محاسبه عمق کاشت بولت در بتن فونداسیون از اهمیت بالایی برخوردار است.

چنانچه محاسبات دقیق در این خصوص انجام نگیرد احتمال وقوع فاجعه و حوادث ناگوار به دلیل عدم تحمل نیرو های وارده توسط میلگرد ها و بولت های کاشته شده وجود خواهد داشت وپروژه های مقاوم سازی با مشکل مواجه خواهند شد.

این شرکت با گارانتی طراحی های صورت گرفته و صدور تاییدیه فنی عملیات فنی انجام شده جهت کاشت میلگرد و کاشت بولت ایمنی و راحتی خیال را برای کارفرمایان محترم در پروژه های مقاوم سازی فراهم می نماید .نکته مهم دیگر عدم رزوه سر بولت با روش تراشکاری می باشد که این امر باعث کمتر شدن قطر میلگرد و کاهش ظرفیت باربری بولت کاشته شده خواهد شد. جهت رفع معضل پیش آمده پیشنهاد می گردد که جهت رزوه سر بولتها از روش رولینگ استفاده گردیده تا قطر بخش رزوه شده کمتر از قطر میلگرد بولت نگردد.

مراحل و نحوه کاشت میلگرد در بتن :

1-سوراخ کاری به وسیله دستگاه گرد بر و یا دریل برقی، در محل معین، برابر قطر و عمق معین شده

۲- پاکسازی سوراخ حفر شده به وسیله سیستم های دمنده

۳- تزریق چسب و ملات اتصال دهنده

۴- نصب آرماتور در محل و نگهداری تا ۲۴ ساعت کاشت میلگرد و انکربولت : ( مکانیکی یا شیمیایی )

روش انجام کنترل کیفیت عملیات کاشت آرماتور ( میلگرد ) در بتن:

بهترین روش برای تست کیفیت کاشت آرماتور انجام آزمایش مقاومت کششی آرماتور در بتن ( گیرداری آرماتور در بتن ) می باشد. این آزمایش با عنوان Pull Off شناخته می شود. عملکرد آرماتور در هنگام کشش بیانگر صحت اجرا می باشد. نتیجه این تست می تواند منجر به جاری شدن آرماتور یا میلگرد ، برآمدن آرماتور و یا قلوه کن شدن بتن گردد. بدیهی است بهترین نتیجه گزینه نخست یعنی جاری شدن میلگرد می باشد.

علت و دلیل نیاز به کاشت آرماتور یا میلگرد و بولت در پروژه های عمرانی:

دربعضی از پروژه های عمرانی به دلیل تغییر در نقشه های معماری و سازه یا به دلیل تغییرکاربری و گسترش سازه نیاز به کاشت آرماتور می باشد.

کاشت آرماتور با استفاده از مواد پایه سیمانی

در پروژههای ساختمانی به دلیل فراموشی در تعبیه ریشههای ستون یا دیوار برشی، اجرای ستون در محلهایی غیر از محل استقرار ستون در نقشه، رفع خطا در محل میلگردهای انتظار و بالاخره عملیات بهسازی و بازسازی ساختمان از روش کاشت پایه سیمانی استفاده میشود.

در روش کاشت آرماتور و بولت در بتن سوراخی به قطر 5 میلیمتر بزرگتر از قطر میلگرد و به طول مهاری آن و یا بیشتر با استفاده از دستگاه مغزهگیر، در بتن ایجاد میشود و داخل آن با حجم دو سوم حفره، ملات روان پر میگردد.

ملات روان دارای مواد منبسط شونده و روانساز میباشد. پس از پر نمودن سوراخ، آرماتور و یا بولت به کمک جک هیدرولیک با فشار به داخل سوراخ رانده شود. مواد داخل حفره در مدت زمان لازم عملآوری میگردد تا ملات به مقاومت مورد نیاز برسد. بدیهی است اگر آرماتور یا بولت کاشت شده آجدار بوده و محیط سوراخ مضرس شده باشد مقاومت کششی آن رضایت بخشتر خواهد بود.

کاشت میلگرد در ستون

کاشت میلگرد در ستون به منظور امتداد ستون در سازه موجود، اتصال تیر بتنی به ستون، کاشت میلگرد در ستون جهت اجرای شمشیری راه پله، اتصال المان جدید سازه ای به ستون و یا دستیابی به اهداف دیگر صورت می پذیرد. از عوامل تاثیرگذار برای کاشت میلگرد در ستون می توانیم به حداقل فاصله موجود بین میلگردها و موقعیت قرارگیری تمامی میلگردها داخل خاموت و حفظ کاور بتن و یا پوشش بتنی اشاره کرد.کاشت میلگرد در ستون به دلیل محدودیت فضای کاشت از اهمیت ویژه ای برخوردار است چون در صورت بروز هر گونه خطای اجرایی میتواند عملکرد سازه ای ستون موجود را تحت تاثیر قرار دهد.

نحوه کاشت میلگرد در بتن :

یکی از تحولات مثبت و تأثیر گذار در اجرای سازه های بتنی امکان کاشت بولت در بتن است. نیاز به کاشت بولت و بولت در بتن به دلایل مختلفی به موجود می آید. کاشت بولت به علت تغییر مشخصات سازه، کاشت بولت و بولت به علت نقایص اجرا، کاشت بولت و بولت به علت شرایط بهره برداری، کاشت بولت و بولت به علت تغییرات در نقشه اجرایی، کاشت بولت و بولت به علت راحتی اجرا و ... از جمله از دلایل کاشت بولت و بولت در بتن هستند.

امروز انواع مختلفی از چسب های کاشت بولت در بتن توسط شرکت های تولید کننده مختلفی ارائه می شوند. این چسب های کاشت بولت دارای ترکیبات شیمیایی و مشخصات مقاومتی و شیمیایی مختلفی می باشند. چسب های کاشت بولت از نظر بسته بندی نیز دو نوع هستند. چسب های کاشت بولت با بسته بندی تزریق به روش گان و چسب های کاشت بولت با بسته بندی حجمی و کیلوگرمی.

در واقع کاشت بولت در بتن دارای مراحل مختلفی است. عملیات کاشت بولت و بولت در بتن مسلح به ترتیب شامل سوراخ کاری بتن به وسیله دستگاه کرگیری یا گرد بر بتن به عمق و قطر مناسب و لازم، شستشو و تمیزکاری داخل سوراخ به وسیله دستگاه دمنده و مکنده، تزریق و اعمال چسب به وسیله گان یا به صورت شره ای ( با توجه به نوع بسته بندی ) و نصب بولت است.عمده بولتهای کاشت شده به این روش بسته به نوع چسب، پس از گذشت ۴۸ ساعت از زمان اجرا قابل بهره برداری میباشند. از نکات مهم در عملیات کاشت بولت در بتن تمیز کاری مناسب سوراخ ایجاد شده می باشد.

خمیر کاشت میلگرد :

یک چسب خمیری بر پایه اپوکسی می باشد که به صورت دو جزیی و بدون حلال عرضه می شوند .این محصول ، برای محدوده وسیعی ازکارهای ساختمانی از جمله کاشت میلگرد و اجزاء فلزی ، ترمیم و نصب قطعات ،کاربرد دارد . خمیر کاشت میلگرد دارای کارپذیری بالا ، زمان کارپذیری مناسب ، بدون انقباض و کسب مقاومت های فشاری و خمشی زیاد میباشد.

خواص و مزایا خمیر کاشت میلگرد :

- قدرت چسبندگی بسیار زیاد به بتن و آرماتور

- مقاومت شیمیائی خوب

- خمیری و فاقد ریزش

- فاقد انقباض

- بدون نیاز به حلال

- سهولت و سرعت اجرا

- کسب مقاومتهای مکانیکی اولیه و نهایی بالا

- دارای روانی و کارپذیری مناسب

چسب کاشت میلگرد هیلتی:

چسب کاشت میلگرد هیلتی غالبا بر پایه رزین های پایه اپوکسی دو جزیی با درصد اختلاط مشخص است که بدون دخالت اپراتور، تزریق و توسط دستگاه تزریق چسب کاشت میلگرد هیلتی مورد استفاده قرار می گیرد.جهت درگیری بهتر چسب کاشت میلگرد قبل از عملیات کاشت و پس از سوراخکاری، حتما باید سوراخ ایجاد شده توسط فشار باد و همچنین فرچه های دوار مخصوص تمیز شود به گونه ای که عاری از هر نوع گرد و غبار باشد.

در واقع نوع چسب کاشت میلگرد معمولا با توجه به سیستم سوراخکاری، موقعیت نصب، میزان بار مورد انتظار از میلگرد کاشته شده، شرایط آب و هوایی منطقه و … توسط متخصص با تجربه و بر اساس طراحی های صورت گرفته پیشنهاد می شود.

همانطور که در بالا اشاره کردیم چسب کاشت شیمیایی بولت یا چسب کاشت شیمیایی آرماتور به صورت دو یا سه جزئی تولید می شود. در بعضی حالات این مواد به صورت جدا داخل کپسول تعبیه میشوند و در بعضی موارد به صورت چسب های کاشت کارتریجی یا به صورت فله ای میباشند که در این حالت خمیر کاشت بولت و آرماتور در بسته بندیهای متنوع عرضه میشوند. در تمام این سیستم ها یک سوراخ ایجاد شده و سپس تمیز میگردد. روند تمیز کردن بسته به نوع محصول متفاوت است. در بسیاری از موارد سوراخ بایستی با استفاده از فرچه یا پمپ تمیز شود.

در سیستم های تزریق رزین و چسب کاشت میلگرد، با استفاده از یک ابزار تزریق، سوراخ ایجاد شده با رزین و یا چسب پر میشود. دو جزء سازنده چسب کاشت در حین تزریق به صورت خودکار ترکیب میشوند. این اجزاء شامل مواد آلی اپوکسی، پلی استر و وینیل استر، سیمانی و ترکیبات آلی- غیرآلی است. میلگردها بعد از پرکردن سوراخ ها با یک حرکت پیچشی به داخل سوراخ وارد میگردد.

سوراخکاری صفحه ستون با دستگاه دریل مگنت و کاشت راد

در خیلی از پروژه های اسکلت فولادی پیش آمده که بعد از اجرای فونداسیون و بتنریزی آن و به هنگام نصب صفحه ستونها مشخص شده که تعداد بولتهای موجود در صفحه ستون با تعداد مشخص شده در نقشه های سازه مغایرت داشته و بعضاً به اشتباه تعداد آنها کمتر از مقدار موردنیاز در فونداسیون نصب گردیده است. یا مواقعی پیش آمده که جهت پاکسازی سطح فونداسیون از نخاله ها و خاکهای موجود، قبل از نصب اسکلت فولادی از لودر استفاده گردیده و راننده لودر بیتوجه به بولتهای بیرونزده از فونداسیون، با بیل و ناخنهای آن مبادرت به بریدن و کندن بولتها کرده است. یا بنا به دلایلی مانند افزایش طبقات یا سطح و سطوح پروژه محاسبات سازه تغییر کرده و نیاز به افزایش تعداد بولتهای موجود در هر صفحه ستون میباشد .

سوراخکاری و کاشت رادهای فولادی قبل از نصب اسکلت ساختمان

در این مواقع اگر اسکلت ساختمان نصب نگردیده باشد مسئله کمی آسانتر خواهد بود. بنابراین میتوان با برداشتن صفحه ستونها یا به اصطلاح BASE PLATE ها با مشخص کردن جانمایی بولتها میتوان با سوراخ کردن بتن با مته مناسب و عمق مناسب محاسباتی نسبت به کاشت رادهای فولادی متناسب با قطر مورد نیاز اقدام نمود. البته انجام و اجرای کار تقریباً راحت بوده، اما مقدمات آن مهمتر بوده و آن انجام محاسبات دقیق جهت بدست آوردن عمق محاسباتی کاشت میباشد.

افزایش برش اصطکاکی درون سیلندر حفاری شده

نوع فولاد بکار رفته جهت رادهای مورد استفاده در کاشت در محاسبات صورت گرفته موثر بوده و جهت افزایش برش اصطکاکی درون سیلندر حفاری شده پیشنهاد میگردد که از رادهای تمام رزوه فولادی استفاده شود تا میزان کشش رادها در بتن افزایش یابد. همچنین جهت سهولت در انجام عملیات سوراخکاری و عبور مته از بین میلگردهای موجود در بتن پیشنهاد میگردد از رادهای فولادی پرمقاومت و با مقاومت کششی بالا استفاده شود تا بتوان قطر راد را تا حدودی کاهش داد.

سوراخکاری و کاشت رادهای فولادی بعد از نصب اسکلت ساختمان

در حالتی که اسکلت فولادی ساختمان نصب شده باشد ، موضوع کمی فرق خواهد کرد. در این حالت بدلیل اینکه نمیتوان صفحه ستونها را بلند کرد، بنابراین عملیات سوراخکاری و کاشت رادها باید بعد از سوراخ کردن صفحه ستونها انجام میشود . بدین منظور با استفاده از دستگاه دریل مگنت میبایست با قطر مناسبی صفحه ستونها سوراخ گردیده و سپس مراحل انجام سوراخکاری بتن فونداسیون دقیقاً از محل سوراخهای ایجاد شده در صفحات فولادی صورت گیرد.

نکته مهم درباره تعداد، فاصله و عمق کاشت رادها

نکته مهم در انجام این فرایند لزوم توجه به تعداد رادهایی که در یک صفحه ستون کاشته میشوند به لحاظ فواصل رادها از یکدیگر میباشد. بدینصورت که هر چقدر تعداد رادهای مورد نیاز جهت کاشت در یک صفحه ستون بیشتر باشد و فواصل آنها با یکدیگر کمتر باشد میبایست عمق کاشت نیز افزایش یابد . همچنین بدلیل حساسیت موضوع و اهمیت اجرای کار استفاده از چسبهای پایه اپوکسی معتبر ضروری است.

همچنین بکارگیری دستورالعملهای استاندارد جهت پاکسازی سوراخها و تمیز کردن حفره های ایجاد شده از هر گونه گرد و غبار و غیره ضروری میباشد.

افزایش عمق کاشت راد به منظور تامین کشش موردنیاز

بدلیل اینکه بولتهای کارگذاشته شده در فونداسیون قبل از بتنریزی بصورت L شکل بوده و انتهای آنها جهت گیرداری بیشتر خم گردیده است؛ لذا در شرایطی که جهت افزایش تعداد بولتها نیاز به کاشت راد میشود و مکانیزم کاشت بصورت قائم و بدون خمشدگی میباشد؛ لذا جهت تامین کشش مورد نیاز ناشی از کشش و فشارهای اعمال شده از سمت ستونها و لنگرهای اعمال شده به صفحه ستونها نیاز به افزایش عمق کاشت بوده و حتی احتمال این خواهد رفت که ضخامت فونداسیون برای عمق محاسباتی در نظر گرفته شده برای کاشت رادها کافی نبوده و در این شرایط باید تعداد رادها را افزایش داد تا سهم نیروهای وارده به صفحه ستون به هر راد کاهش یابد.

راهکاری برای حل مشکل کمبود بولت در فونداسیون

این شرکت در بعضی پروژه های مقاوم سازی اسکلت فولادی که معضل کمبود بولت در فونداسیون داشته اند و بدلیل کمبود ضخامت فونداسیون یا زیاد بودن تعداد رادهای مورد نیاز جهت کاشت در یک صفحه ستون و نزدیک شدن بیش از حد استاندارد لازم رادها به یکدیگر، نیاز به طراحی صفحه ستونهای الحاقی جدیدی شده و با افزایش ابعاد صفحه ستونهای موجود و طرح استیفنرهای مخصوص کاشت، رادها را به خارج از صفحه ستون موجود منتقل کرده است. نکته حائز اهمیت طراحی صحیح صفحه ستون جدید و صفحات الحاقی به صفحه ستون موجود میباشد به نحوی که بتواند نیروها و لنگرهای وارده از سوی ستونها را به رادهای کاشته شده در اطراف صفحه ستون موجود منتقل نماید.

تهیه طرح تقویت صفحه ستونها

برای انجام طراحی و تهیه طرح تقویت جهت صفحه ستونهای نیازمند بزرگ شدن نیاز به فایلهای محاسباتی سازه ETABS و نقشه های سازه بوده تا با کنترل نیروهای تکیهگاهی وارده از سوی سازه و اعمال شده به صفحه ستونها مشخص گردد چه میزان لنگر و برش به رادها وارد میشود و نیروها و تلاشهای کششی و فشاری به هر راد چقدر میباشد.

اهمیت کیفیت و مقاومت فشاری بتن اجرا شده در فونداسیون

کیفیت و مقاومت فشاری بتن اجرا شده در فونداسیون از اهمیت بالایی برخوردار بوده و کلیه فرضیات و محاسبات انجام شده با تکیه بر مقاومت فشاری بتن اجرا شده میباشد. لذا چنانچه کیفیت بتن ریخته شده در فونداسیون پایین بوده و نتواند مقاومت فشاری مشخصه در نقشه ها را تامین نماید، کلیه مفروضات و طراحیهای صورت گرفته جهت محاسبه عمق کاشت و طول و قطر رادها و نیز تعداد رادهای مورد نیاز جهت کاشت و طرح ورق های الحاقی جهت افزایش بعد صفحه ستونها باید بر مبنای مقاومت فشاری بتن موجود بوده و حتی پیشنهاد میگردد جهت دقت محاسبات تستهایی از بتن اجرا شده بعمل آید.

شرکت آرین تیس با در اختیار داشتن کلیه لوازم و تجهیزات مختص عملیات سوراخکاری و پانچ صفحه ستون و نیز بتن فونداسیون و در اختیار داشتن دستگاه اسکن میلگرد جهت تعیین و مشخص نمودن میلگردهای بکار رفته در فونداسیون و استفاده از چسبهای پایه اپوکسی با قدرت چسبندگی بالا و تیم محاسباتی جهت طراحی و تهیه نقشه های صفحات الحاقی به صفحه ستونهای موجود آمادگی انجام پروژه های مشابه را داراست.

استفاده از سازه های فولادی برای طراحی و اجرای ساختمان های بلند و سازه های صنعتی

امروزه جهت طراحی و اجرای ساختمانهای بلندمرتبه و با زیربنای زیاد خصوصاً در ارتفاع و نیز سازه های صنعتی و پلها بدلیل سهولت در اجرا و انجام قسمت اعظم فرایند تولید، ساخت و مونتاژ اولیه در کارخانه و از همه مهمتر ظریف و کوچک درآمدن ابعاد المانهای سازه مانند ستونها و تیرها از سازه های فولادی استفاده میگردد. این مهم مخصوصاً در طراحی و اجرای اسکلت ساختمانهای با طبقات زیاد و به اصطلاح برجها و پلهای با دهانه زیاد کاربرد روزافزون و بیشتری دارد. همچنین از اسکلت فولادی در ساخت دکلهای برق و مخابرات و همانطور که اشاره شد در ساخت سوله های صنعتی بیشتر استفاده گردیده و معمولا بدلیل ایجاد ابعاد بزرگتر و قطورتر و حتی غیر اقتصادی شدن اجرای اسکلت بتنی در طراحی برجها و ساختمانهای بلندمرتبه و پلها و نیز سوله کارخانجات را بدنبال دارد.

صفحه ستون (Base Plate) ؛ محل تماس سازه فولادی با فونداسیون

از آنجایی که جهت استقرار تمام سازه های اشاره شده چه از نوع اسکلت فلزی یا بتنی بر روی زمین نیاز به فونداسیون میباشد لذا لاجرم کلیه سازه ها از سازه بتنی فونداسیون بینیاز نبوده و دارای فونداسیون بتنی میباشند. جهت استقرار و نصب سازه های فولادی اعم از اسکلت فولادی ساختمانهای بلند مرتبه ، برجها یا اسکلت فولادی کارخانجات و حتی دکلهای مخابراتی و خطوط انتقال نیرو نقطه اتصالی به نام صفحه ستون یا Base Plate میباشد که با نصب کلیه ستونها و پایه های سوله های صنعتی روی آن تمام نیروهای موجود در سازه از قبیل نیروهای محوری فشاری یا کششی، لنگرهای خمشی و نیروهای برشی به صفحه فولادی مورد نظر وارد گردیده و از آنجا به فونداسیون و سپس به زمین منتقل میگردد. بنابراین این نقطه یعنی محل تماس سازه فولادی با فونداسیون از اهمیت بسیار بالایی برخوردار بوده و نقطه تمرکز تنش و انتقال کلیه نیروها میباشد.

اهمیت و نقش صفحه ستون

علاوه بر اینکه ابعاد و ضخامت صفحه ستون در توزیع بهتر نیروها به بتن زیر آن و فونداسیون نقش مهمی دارد و این ابعاد و ضخامت از اعوجاج و خمش صفحه ستون بدلیل اعمال نیروی زیاد از سوی ستون جلوگیری مینماید.

نقش مهم و حیاتی بولتهای طراحی شده در فونداسیون و صفحه ستون

نقش بسیار مهم در انتقال نیروهای برشی و لنگرهای وارده از سوی ستونها به صفحه ستون را بولتهای طراحی شده و اجرا شده در فونداسیون و صفحه ستونها بازی مینمایند. این بولتها که در سر آنها رزوه وجود داشته و قسمت انتهایی آن بصورت ۹۰ درجه خم شده است و قبل از بتنریزی در داخل فونداسیون کارگذاشته میشود مسئولیت تحمل و کنترل و انتقال کلیه نیروهای وارده از سوی ستونها به صفحه ستون و فونداسیون را دارد. حتی بولتهای طراحی شده در صفحه ستونها جهت جلوگیری از بلند شدن سازه به هنگام زلزله یا طوفانهای شدید را داشته و از Up lift سازه جلوگیری مینماید.

حال که از نقش مهم و حیاتی بولتهای فوق آگاه گشتیم، بنابراین باید مهندسین طراح سازه و مجری یا پیمانکار اجرای اسکلت نسبت به طراحی و اجرای دقیق صفحه ستونها و بولتها دقت لازم را بعمل آورده و کوچکترین سهلانگاری در این خصوص باعث عدم عملکرد مناسب سازه به هنگام زلزله و یا وزش بادهای شدید و طوفان خواهد شد.

برچسب ها

آخرین مقالات

درباره ما

در کشور ما شرکت های مقاوم سازی به تازگی پا به عرصه وجود گذارده و با گردآوری مهندسین و تکنسین های مجرب نسبت به طراحی و اجراء عملیات مقاوم سازی در کشور اقدام نموده اند.

خدمات

پیوند های سریع

تمامی حقوق متعلق به آرین تیس می باشد.

طراحی سایت و خدمات سئو توسط تیم سئوهاما - میزبانی وب توسط سرورهاما